Бережливое производство. История.

Это время можно считать полноценным началом истории бережливого производства. При этом сочетая последовательно установку различных деталей и движущимся транспортом, для создания того, что он назвал производством в потоке или как мы часто называем конвейер. Сборочная линия была воспринята общественностью во впечатляющей форме. Но по технологии производства, прорыв на самом деле уходил гораздо дальше.

История бережливого производства – американский прорыв.

Форд выстраивал этапы производства в последовательности процесса, по возможности, применяя специальные машины и датчики go / no-go (пуск/стоп). Что позволяло изготовить и собрать компоненты, идущие в автомобиль, всего за несколько минут и доставить идеально подходящие компоненты непосредственно на линию. Если сравнивать с производственной практикой американцев на тот момент - это был действительно революционный прорыв. Основная суть состояла в разделении операций всех процессов сборки готового изделия. После выделения операций была проведена их стандартизация, что позволило значительно улучшить качество.

Первые проблемы бережливого производства.История бережливого производства, как и любая другая, имела взлеты и падения в своем развитии. Проблема с системой Форда заключалась не в потоке: он мог проверять запасы всей компании регулярно, каждые несколько дней. Основная проблема была в однообразии. Модель T ограничивалась одним цветом. Данная модель также была ограничена одной спецификацией. Поэтому все шасси модели T были однообразны до конца производства в 1926 году. (Клиенту предлагалось на выбор 4-5 стилей кузова, функция от внешних поставщиков была добавлена на самый конец производственной линии.) На самом деле, каждая машина в компании Форда собиралась одним вариантом, и по сути не было изменений.

- Современники критиковали модель за однообразие. Как пример: роман О. Хаксли «О дивный новый мир», в котором общество, организованное по конвейеру, делилось на 5 категорий, а летоисчисление велось с года выпуска модели автомобиля «Форд Т». В обществе сформирован культ Форду, вместо «ей-Богу» говорят «ей-Форду», а крестятся буквой «Т».

Рынок автомобилей начал требовать разнообразие, в том числе в модельных рядах. Другие автопроизводители отреагировали на востребованность многих моделей, предложив много вариантов. Но они работали с запасами и от этапа проектирования до внедрения в серию уходило очень много времени, да к тому же и само время производства оставалось большим. Постепенно они наполняли производственные цеха все большим и большим количеством запасных частей и машин. Задержка по времени между этапами процесса и маршрутизацией особо сложных деталей требовала все более совершенных систем управления информацией. Кульминацией таковых стали компьютеризированные системы по планированию необходимости в материалах (MRP англ. Material Requirements Planning).

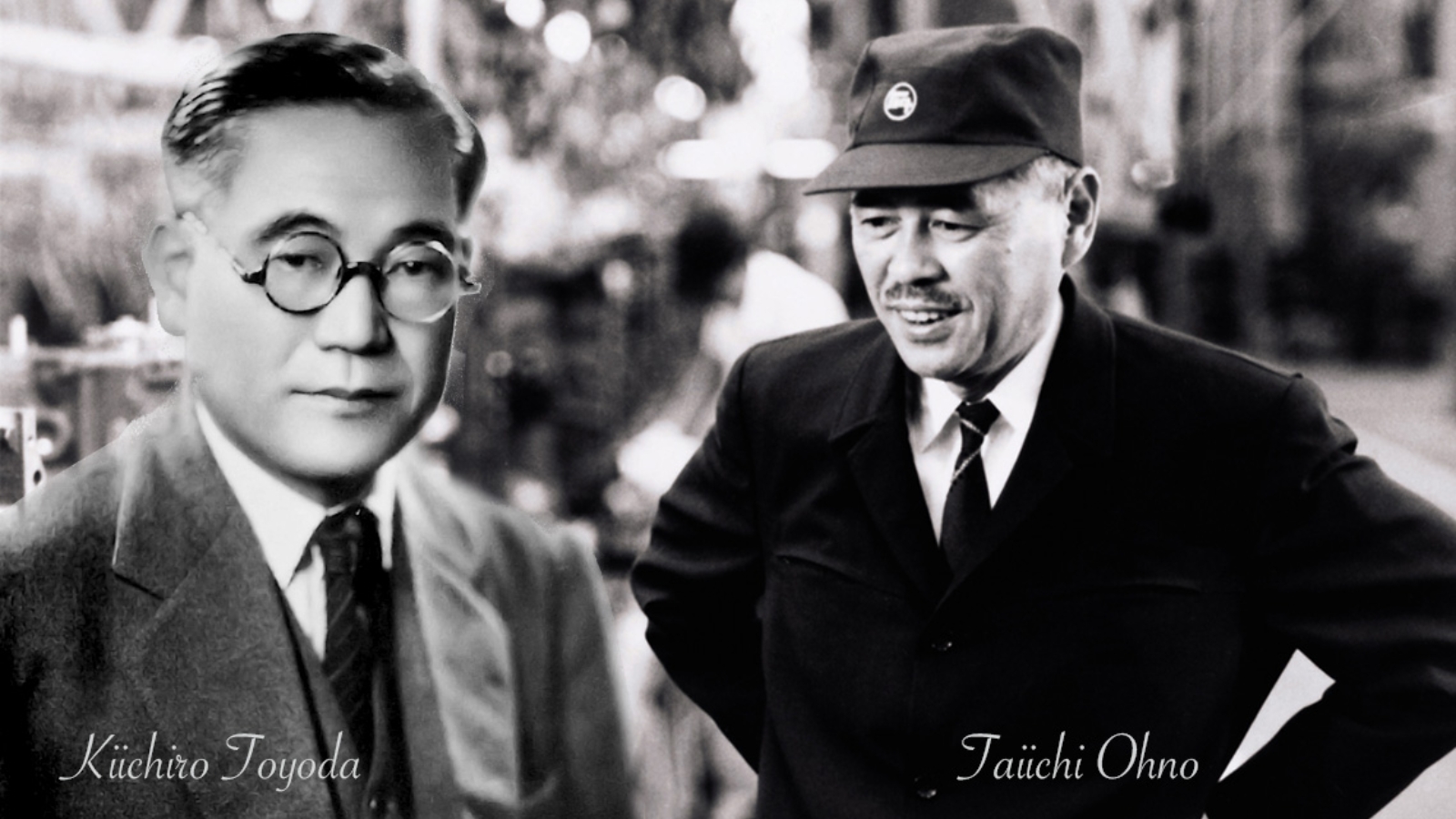

Зарождение бережливого производства в Японии.

Когда Киичиро Тойода, Тайити Оно и их коллеги в компании Toyota рассматривали и анализировали ситуацию в 1930-х годах, и более активно, после окончания Второй мировой войны. Было принято решение, что ряд простых инноваций может сделать обеспечение непрерывности всего процесса и предоставить разнообразие товарных предложений. Поэтому они пересмотрели первоначальное мышление Ford и изобрели производственную систему Тойота (Toyota Production System — TPS).Их система существенно сместила акцент технологии массового производства отдельных машин в сторону бережливого производства. Тойота пришла к выводу, что, получить низкую стоимость возможно выполнив ряд мероприятий. Подобрать станки необходимой производительности для фактического необходимого объема деталей. Внедрить системы самоконтроля для обеспечения качества. А также выставить оборудование в последовательность процессов, при этом использовать быстрые настройки и переходы, чтобы каждый станок мог производить небольшие объемы из множества разновидностей деталей. Сформировав поток таким образом, можно добиться, чтобы на каждой позиции запасы были только в нужном количестве. Использование данных инструментов позволило получить не только низкую стоимость, но и параллельно большое разнообразие, высокое качество и очень малое время пропускной способности, чтобы удовлетворить все пожелания клиента. К тому же, управление информацией может быть реализовано намного проще и точнее.

Подобное решение от компании Тойота стало получать популярность на Западе в 1980-е годы. Так американцы изучили систему и разработали с её помощью полноценную концепцию, под названием «lean production». Термин вошел в историю благодаря американцу Джону Крафчику. В России LEAN получил название Бережливое производство.

Бережливое производство (как и многие другие японские технологии) можно воспринимать как философию, методологию, инструментарий, а также систему (постоянного уменьшения расходов на непродуктивные операции в производстве и непрерывного совершенствования).

Бережливое производство сегодня.Поскольку данная методология написана Toyota, то данная компания основной пример бережливого производства. Она готова стать самым мощным автопроизводителем во всем мире, по объёмам общих продаж. Доминирующий успех по всем направлениям, от роста продаж и доли на мировом рынке, до явного лидерства в гибридных технологиях - яркое доказательство великой силы бережливого производства. Этот стабильный успех, за два последних десятилетия, породил огромную потребность в более глубоких познаниях о бережливом мышлении.

Имеются сотни книг и газет, а также тысячи статей в СМИ, на эту тему. Есть многочисленные другие источники, для этой постоянно растущей аудитории. Поскольку бережливое производство не останавливаясь распространяется на все страны мира, лидеры в каждой отрасли также адаптируют свои инструменты и принципы, кроме производства, также к логистике и дистрибуции, услугам, розничной торговле, здравоохранению, строительству, обслуживанию и даже правительству. В реальности, рациональное сознание и методы сегодня только начинают пускать корни среди руководящего персонала и лидеров во всех секторах.

История развития бережливого производства в России.

В России, с точки зрения теоретической подготовки и исследований, все было великолепно. В период Форда, А. К. Гастев (1882—1939) в СССР разработал и воплотил систему Научной Организации Труда (НОТ). В её основе лежали похожие идеи. Концепция и идеи бережливого производства, в то время, опережали эпоху и не были взяты во внимание деловым сообществом.

В 1955 году был создан Научно-исследовательский институт труда — НИИ труда. Задачами которого стали исследования по организации, нормированию, оплате и условиям труда.

Что же касается Бережливого производства, то Первый Российский Форум "Бережливое производство для России" проходил 6-7 июня 2006 года в Екатеринбурге.

Подобные методы и инструменты применялись и ранее, но в большинстве своем используется только 5S и то очень редко. Компаниями "передовиками" в области внедрения Бережливого производства, как и во всем мире, служат автогиганты – Горьковский автомобильный завод, Волжский автомобильный завод, КАМАЗ.

В числе других организаций, применявших принципы бережливого производства одними из первых: Русал, ЕвразХолдинг, Еврохим, ВСМПО-АВИСМА, ОАО «КУМЗ», Северосталь-авто, Тутаевский моторный завод.