Организация эталонного участка в ООО «КАМАЗ тормозные системы»

В январе 2026 в ООО «КАМАЗ тормозные системы» завершен первый этап работы по организации эталонного участка в рамках реализации мероприятий федерального проекта «Производительность труда», входящего в структуру национального проекта «Эффективная и конкурентная экономика».

ООО «КАМАЗ тормозные системы» – высокоэффективная производственная компания, входящая в состав группы предприятий ведущего ПАО «КАМАЗ», и более 18 лет специализирующаяся на производстве и сборке автомобильных компонентов, деталей и узлов тормозной системы, трансмиссии.

В качестве эталонного участка в пилотном потоке была определена линия сборки дисковых тормозных механизмов. Основной причиной выбора линии дисковых тормозных механизмов послужило то, что в 2026 году линия должна кратно нарастить серийный выпуск дисковых тормозов и то, что линия была только поставлена и запущена, то есть часть процессов, как основных, так и вспомогательных, требовалось запустить с нуля.

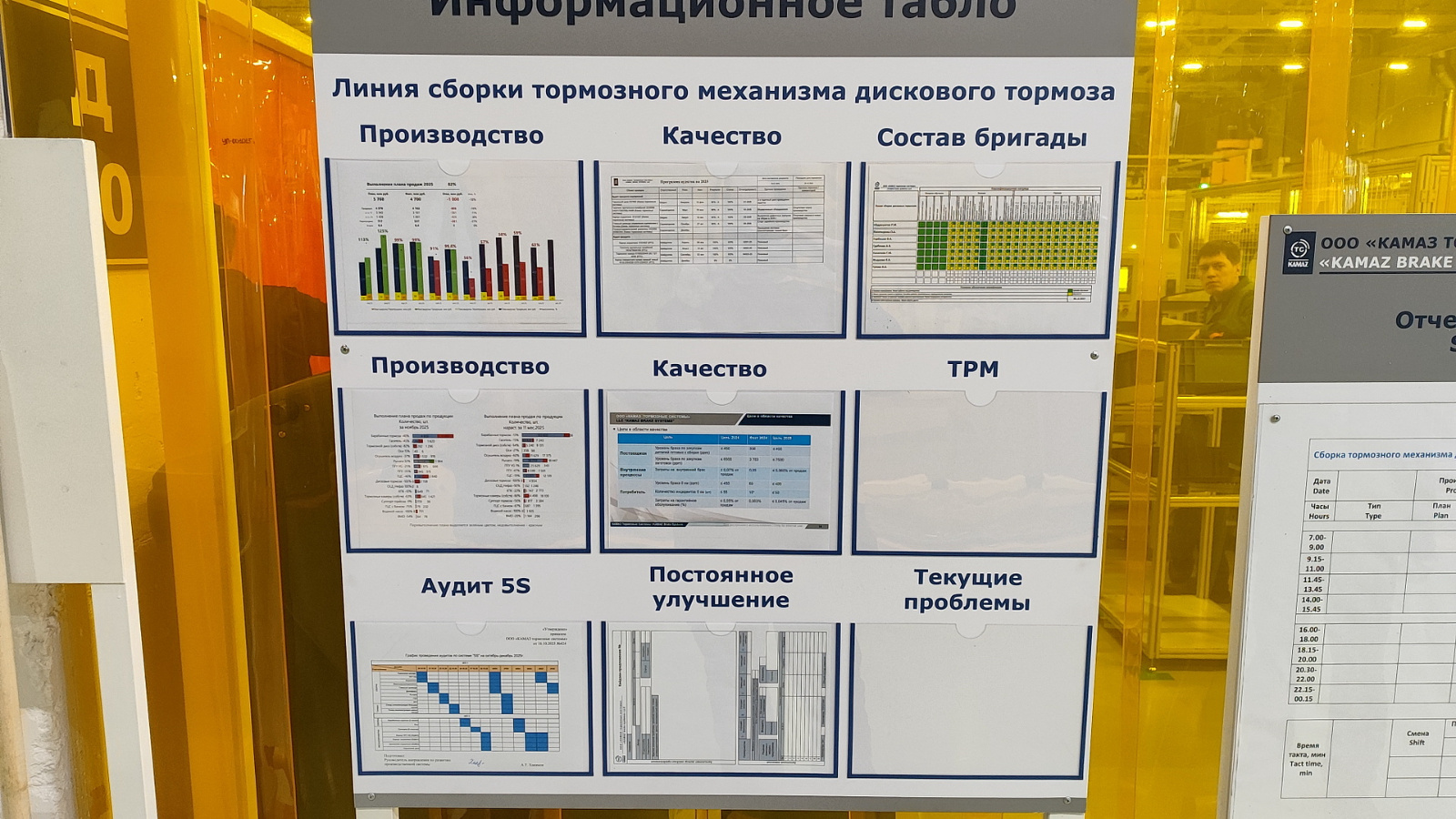

Работа по организации эталонного участка была начата с мозгового штурма рабочей группы проекта, на котором проанализировали все факторы, влияющие на темп, ритм и качество выпускаемой продукции, определили ключевые проблемы, и перечень инструментов Бережливого производства, необходимых для внедрения на эталонном участке. Определили что для повышения эффективности и производительности линии необходимо внедрить 5С на рабочих местах, эффективный инфо-центр с показателями потока, стандартизированную работу, производственный анализ для оперативной фиксации отклонений, автономное обслуживание оборудования. По принятым решениям был разработан детальный план мероприятий.

Первоначально была организована работа по внедрению 5С. Была проведена кардинальная сортировка. С участка безжалостно были удалены все предметы, не относящиеся к выполнению сменно-суточного задания, в том числе тара, остатки продукции от других заказов, мусор, остатки упаковки. Далее пришло время организации рабочих мест. Сложность заключалась еще и в том, что все это время участок продолжал свою работу, не останавливаясь ни на минуту. Для определения эффективных логистических маршрутов провели анализ диаграммы спагетти процессов обеспечения основного производства комплектующими, определили, как будут двигаться средства малой механизации для того, чтобы потоки не пересекались. Было организовано адресное хранение материалов и комплектующих на стеллажах, проведен расчет оптимального уровня запасов на позициях.

Одновременно с физическими изменениями на участке стали менять и ключевые процессы. По всем рабочим операциям, предполагающим ручной труд или непреднамеренное воздействие человека, разработаны стандартные операционные процедуры, и отображены на электронных табло. На весь персонал участка составлены квалификационные матрицы. Установлена доска контроля хода производства, ведется производственный анализ выпуска продукции под отгрузку сегодняшнего дня. В планах организация системы канбан для связи участка и складов с комплектующими.

Заявку на участие в федеральном проекте «Производительность труда» можно подать на ИТ-платформе производительность.рф.